WET-BACK

Powermaster >Home > Guía Técnica > Wet-Back

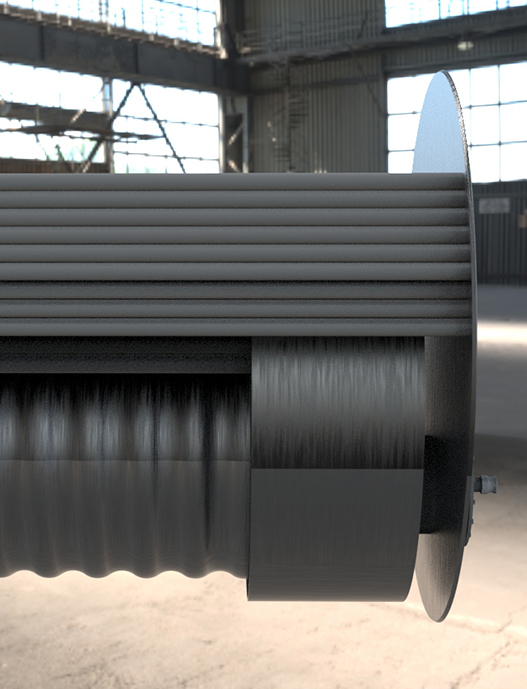

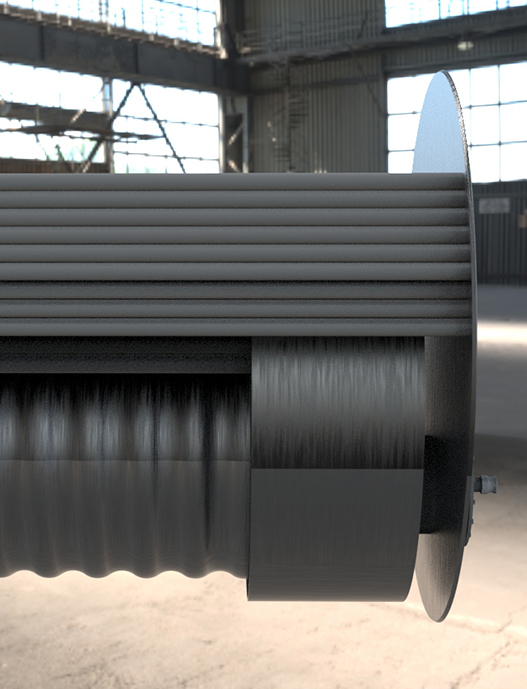

La parte débil de una caldera de tubos de humo convencional se encuentra en la cámara de desvío de gases de combustión. Ésta está ubicada justo después del hogar de la caldera, compuesta del marco refractario y de la tapa trasera, fabricada con materiales refractarios y aislantes.

Estos materiales son frágiles, por lo que se dañan fácilmente (agrietamiento) durante el transporte, las maniobras de carga y descarga. Además, al contener cantidades considerables de alúmina, dichos materiales “trabajan” (se expanden y contraen) con los cambios de temperatura, por lo tanto, este material tiene una vida útil definida (normalmente corta). El problema se agudiza a medida que la capacidad de la caldera aumenta, ya que las dimensiones de la cámara de retorno y de la tapa trasera también aumentan.

Cuando la cámara de desvío se daña, el cambio de materiales refractarios es una tarea tardada, laboriosa y costosa. La caldera debe apagarse, dejarse enfriar lentamente, debido al peso hay que desmontar la tapa trasera con grúa, retirar el marco refractario dañado, colar una nueva cámara de retorno, dejarla fraguar, volver a montar la tapa, sellar la caldera y volver a calentar la caldera muy lentamente.

Desde aprox. 1940, los países líderes a nivel mundial en la tecnología y fabricación de calderas tales como Alemania, Holanda, Francia y Japón, han logrado dentro de sus diseños, tanto eliminar la cámara de desvío de gases fabricada en materiales refractarios y aislantes, como simplificar la tapa trasera.

Sus diseños incluyen una cámara de desvío de gases fabricada en acero resistente al calor del mismo material del que está fabricado el hogar de la caldera. Esta cámara está sumergida en el agua que contiene la caldera misma. De esta forma, no solamente se eliminan los materiales refractarios y aislantes en esta zona, sino que adicionalmente, esta zona se suma a la transferencia de calor. Es la solución ideal para eliminar “El lado débil de las calderas de tubos de humo” (La cámara de desvío fabricada en materiales refractarios y aislantes), brindando grandes ventajas para la operación. Aumenta la confiabilidad del servicio, la eficiencia (se eliminan fugas de calor en la tapa trasera, logrando un 100% de aprovechamiento de energía en esta zona). Por otro lado, se reduce considerablemente tanto el costo del mantenimiento anual ya que no es necesario parar la caldera para reconstruir la cámara de desvío, como los costos de mantener la caldera fuera de servicio (reducción parcial o total de la producción).

La parte débil de una caldera de tubos de humo convencional se encuentra en la cámara de desvío de gases de combustión. Ésta está ubicada justo después del hogar de la caldera, compuesta del marco refractario y de la tapa trasera, fabricada con materiales refractarios y aislantes.

Estos materiales son frágiles, por lo que se dañan fácilmente (agrietamiento) durante el transporte, las maniobras de carga y descarga. Además, al contener cantidades considerables de alúmina, dichos materiales “trabajan” (se expanden y contraen) con los cambios de temperatura, por lo tanto, este material tiene una vida útil definida (normalmente corta). El problema se agudiza a medida que la capacidad de la caldera aumenta, ya que las dimensiones de la cámara de retorno y de la tapa trasera también aumentan.

Cuando la cámara de desvío se daña, el cambio de materiales refractarios es una tarea tardada, laboriosa y costosa. La caldera debe apagarse, dejarse enfriar lentamente, debido al peso hay que desmontar la tapa trasera con grúa, retirar el marco refractario dañado, colar una nueva cámara de retorno, dejarla fraguar, volver a montar la tapa, sellar la caldera y volver a calentar la caldera muy lentamente.

Desde aprox. 1940, los países líderes a nivel mundial en la tecnología y fabricación de calderas tales como Alemania, Holanda, Francia y Japón, han logrado dentro de sus diseños, tanto eliminar la cámara de desvío de gases fabricada en materiales refractarios y aislantes, como simplificar la tapa trasera.

Sus diseños incluyen una cámara de desvío de gases fabricada en acero resistente al calor del mismo material del que está fabricado el hogar de la caldera. Esta cámara está sumergida en el agua que contiene la caldera misma. De esta forma, no solamente se eliminan los materiales refractarios y aislantes en esta zona, sino que adicionalmente, esta zona se suma a la transferencia de calor. Es la solución ideal para eliminar “El lado débil de las calderas de tubos de humo” (La cámara de desvío fabricada en materiales refractarios y aislantes), brindando grandes ventajas para la operación. Aumenta la confiabilidad del servicio, la eficiencia (se eliminan fugas de calor en la tapa trasera, logrando un 100% de aprovechamiento de energía en esta zona). Por otro lado, se reduce considerablemente tanto el costo del mantenimiento anual ya que no es necesario parar la caldera para reconstruir la cámara de desvío, como los costos de mantener la caldera fuera de servicio (reducción parcial o total de la producción).